Sommaire

Définition et contexte de la robotique collaborative

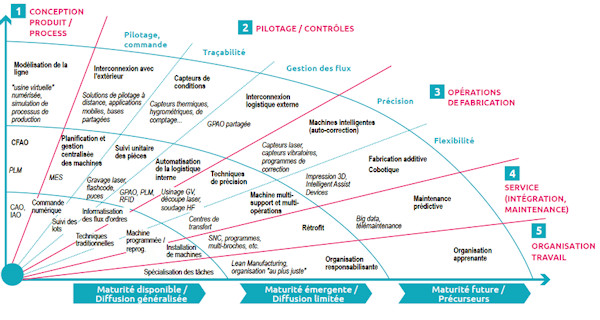

La robotique collaborative est une des technologies phares de l’« industrie du futur » (parfois appelée aussi Industrie 4.0 voire industrie 5.0 dans le modèle proposé par l’Union Européenne), emblématique des transformations et des promesses technologiques qui lui sont associées.

L’Industrie du Futur : Enjeux et panoramas de solutions (FIM, 2015)

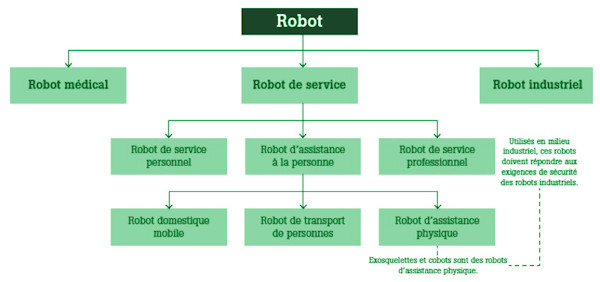

Distinction entre robotique industrielle et robotique de service

Définition d’un robot

Un robot est un mécanisme programmable actionné avec un degré d’autonomie pour effectuer des opérations de locomotion, de manipulation ou de positionnement » .

Norme ISO 8373:2021 (§ 3.1)

Cette définition concerne à la fois la « robotique industrielle » et la « robotique de service ». Les mécanismes actionnés qui n’ont pas le nombre d’axes programmables ou qui sont entièrement téléopérés, c’est-à-dire qui n’ont pas de degré d’autonomie, mais qui répondent par ailleurs aux définitions des robots industriels ou de service, sont appelés « dispositifs robotiques » (§ 3.5).

Robots industriels vs de service

Selon la définition de l’ISO, l’application est un critère suffisant pour distinguer les « robots industriels » des « robots de service », mais la cinématique ne l’est pas. En effet :

- La classification en robot industriel ou en robot de service est effectuée en fonction de l’application prévue.

- Le type de mécanique / la cinématique ne suffisent pas à distinguer les robots industriels de ceux de service.

Un robot industriel est :

un ou plusieurs manipulateurs à commande automatique, reprogrammables, multiapplications, pouvant être programmés suivant trois axes ou plus, pouvant être fixes ou fixé sur une plateforme-mobile, destinés à être utilisés dans les applications d’automatisation dans un environnement industriel ». Norme ISO 8373:2021 (§ 3.6)

Un robot de service est un :

robot à usage personnel ou professionnel qui exécute des tâches utiles pour des humains ou des appareillages ». Norme ISO 8373:2021 (§ 3.7)

Caractéristiques des robots industriels

Les robots industriels ont au moins trois axes (directions utilisées pour spécifier le mouvement du robot en mode linéaire ou rotatif (§ 5.3)) et ils satisfont à toutes les conditions suivantes :

- Contrôlés automatiquement : Le système de commande du robot fonctionne conformément au programme de tâches qui est un ensemble d’instructions pour le mouvement et les fonctions auxiliaires qui définissent la tâche spécifique prévue. L’opposé du fonctionnement automatique est le fonctionnement manuel pour lequel un opérateur humain utilise des dispositifs d’entrée (manettes ou boutons-poussoirs) pour commander les mouvements de la machine.

- Reprogrammable : c’est-à-dire que l’équipement est conçu de telle sorte que les mouvements ou les fonctions auxiliaires programmés peuvent être modifiés sans altération physique du système mécanique. (Remarque : cela ne comprend pas les supports de stockage, les ROM…).

- Polyvalent : c’est-à-dire que l’équipement peut être adapté à une application différente avec une modification physique (installation / changement de préhenseurs, d’outils …)

- Manipulateur (§ 4.14) : machine destinée à saisir et/ou à déplacer des objets tels que des pièces ou des outils. L’effecteur final ne fait pas partie du manipulateur.

- Fixé en place ou mobile (§ 4.16) : Le robot peut être monté sur un point fixe, mais il peut aussi être monté sur un point non fixe, par exemple sur des rails. A noter que depuis quelques années, les équipements combinant un bras robotique (robot articulé) et un robot mobile autonome (AMR) sont devenus populaires (voir ci-après).

Caractéristique d’un « robot industriel polyvalent » selon l’IFR

Selon (IFR, 2021) un robot industriel est :

- Un manipulateur polyvalent,

- Automatiquement contrôlé,

- Reprogrammable,

- Programmable sur au moins trois axes,

- Qui est soit fixe en place, soit mobile,

- Qui est destiné et généralement utilisé dans des applications d’automatisation industrielle.

Les robots industriels sont généralement (mais pas exclusivement) équipés de l’un des types de cinématiques suivants :

- Articulé : manipulateur comprenant au moins trois articulations pivots (§ 4.14.5).

- Cartésien ou rectangulaire / linéaire / portique : manipulateur constitué de trois articulations prismatiques dont les axes forment un système de coordonnées cartésiennes (§ 4.14.1).

- Cylindrique : manipulateur constitué d’au moins une articulation pivot et d’une articulation prismatique, dont les axes forment un système de coordonnées cylindriques (§ 4.14.2).

- Polaire / Sphérique : manipulateur constitué de deux articulations pivots et d’une articulation prismatique dont les axes forment un système de coordonnées polaires (§ 4.14.3).

- Parallèle / delta : manipulateur dont les bras possèdent des maillons qui constituent une structure à boucle fermée (§ 4.14.7).

- SCARA (Selective Compliant Assembly Robot Arm), ce qui peut se traduire par Bras robotisé d’assemblage à mobilité sélective. Comme son nom l’indique c’est un robot de manutention. Manipulateur comprenant deux articulations pivots à axes parallèles, avec complaisance dans un plan donné. (§ 4.14.6)

Synthèse des formes possibles de robots

Un robot peut prendre des formes très variées

Suivant les besoins techniques, contraintes d’aménagement du poste de travail et de la nature de l’Interaction Homme-Robot (IHR) requise / souhaitée, un robot peut prendre des formes très variées. (Moulières-Seban et coll., 2016) en proposent la classification suivante :

- Robots séries : polyvalents, ils comportent entre 3 et 7 axes et peuvent exécuter des tâches complexes avec rapidité, répétabilité et précision. Suivant les modèles, leur portée peut être supérieure à 3 mètres et leur charge utile peut dépasser la tonne.

- Robots parallèles : par rapport aux robots séries, ils compensent leur limitation sur l’espace de travail par de meilleures performances en précision et rapidité.

- Robots cartésiens : basés sur des déplacements linéaires, ils peuvent travailler sur des espaces étendus de plusieurs dizaines de mètres et soulever des charges de plusieurs tonnes.

- Robots mobiles / drones : terrestres (équipés de roues, chenille ou pattes), marins, sous-marins ou volants. Ils permettent, par exemple, d’effectuer des opérations (surveillance, inspection, maintenance, etc.) dans des milieux dangereux ou difficiles d’accès à l’homme. On les trouve aussi parmi les robots de service (accueil/réception, nettoyage/désinfection, transport de charges notamment dans la logistique …)

- Exosquelettes : « robots d’assistance physique avec contention » (RAPac) revêtus par l’homme (voir ci-après). Apparus initialement dans le domaine de la santé et pour des usages militaires ils se retrouvent dans l’industrie aéronautique, la construction navale, le BTP … notamment pour l’assistance au port d’outils lourds (ponceuses, riveteuses …) ou de charge (manutentions logistiques).

- Solutions hybrides : pour répondre, notamment, à des besoins en mobilité (augmenter l’espace de travail ou utiliser le système en différents lieux) il est possible de combiner les avantages des différentes architectures précédentes par des solutions hybrides ; telles que :

- Un robot série monté sur un robot cartésien permet d’allier grandeur d’espace de travail avec polyvalence pour obtenir de grandes trajectoires complexes, avec rapidité et précision.

- Un robot série monté sur un robot mobile peut donner une troisième main capable de soulever des charges importantes et déplaçables entre les postes.

Solution hybrique AMR « Autonomous Mobile Robot » (« Robot Mobile Autonome »)

Le terme « Robot Mobile Autonome » (AMR) est habituellement utilisé pour les robots mobiles (§ 4.15) capables de se déplacer sous son propre contrôle. Les AMR utilisés dans des environnements industriels ne disposent généralement pas de trois axes, ni de capacités de manipulation. Dès lors, ils ne répondent pas à la définition d’un robot industriel mais doivent être considérés comme des plateformes mobiles (§ 4.16). L’IFR classe les AMR comme des robots de service. (IFR, 2021)

Si l’AMR est équipé d’un bras robotique (c’est-à-dire un robot articulé), l’IFR considère que cette combinaison est en fait deux robots distincts montés ensemble : le manipulateur est identifié comme un robot industriel et la plate-forme comme un robot de service. (IFR, 2021)

RAP « Robots d’Assistance Physique »

La norme NF EN ISO 13482:2014 « Robots et composants robotiques – Exigences de sécurité pour les robots de soins personnels » définit les robots d’assistance physique (RAP) comme étant un « robot d’assistance à la personne destiné à aider physiquement un utilisateur à exécuter des tâches requises en complétant ou en augmentant ses capacités personnelles« .

La norme NF EN ISO 13482:2014 distingue deux familles de RAP :

- Les « robots d’assistance physique sans contention » (RAPsc) que l’on désigne aussi sous l’appellation de « cobots ».

- Les « robots d’assistance physique avec contention » (RAPac) désignés aussi sous l’appellation d’« exosquelette ».

Les RAPsc sont généralement constitués d’un bras robotique avec plusieurs degrés de liberté non attaché au corps de l’opérateur ce qui lui laisse la possibilité de relâcher le robot à tout moment.

Classification des robots de l’INRS (Atain-Kouadio et col., 2015)

Qu’est-ce que la robotique dite collaborative ?

Un cobot est un robot spécialement conçu pour partager son espace de travail avec un humain, amplifier ou fiabiliser son action ou son comportement sans le mettre en danger. »

(Moulières-Seban, 2017)

Les robots collaboratifs ont plusieurs limitations par rapport aux robots industriels « classiques » :

- Ils sont, pour le moment, moins précis et moins rapides.

- Ils ne sont généralement pas capables de manipuler des charges lourdes en raison de leur masse réduite afin de limiter les risques d’accident lors d’un éventuel contact avec l’opérateur.

Les robots dits collaboratifs ou cobots pour « collaborative / cooperative robots » sont des robots « ayant les dispositifs de sécurité […] suffisants pour pouvoir fonctionner dans le même espace de travail que l’Homme » (Moulières-Seban, 2017, p. 21). Le cobot, équipé de capteurs, peut par exemple être capable de détecter l’opérateur, d’adapter sa vitesse à sa présence (réduction de vitesse / arrêt), éviter des collisions (anticipation de choc / arrêt) ou stopper son mouvement en cas de contact effectif avec l’opérateur.

En effet, contrairement aux robots présents jusqu’alors sur les lignes de production qui devaient être séparés physiquement des opérateurs dans des îlots protégés par des grilles pour des questions de sécurité, les robots collaboratifs fonctionnent dans le même espace de travail que les opérateurs.

Collaboration Homme-Robot

Quelles sont les motivations pour utiliser des robots collaboratifs ?

Selon (Barcellini, 2020) le couple travailleur-cobot vise à répondre aux situations de travail où « l’intelligence », l’expertise et les capacités de régulations de l’humain sont nécessaires, mais où le travailleur est confronté à des tâches pénibles, difficiles, dangereuses ou répétitives (Kleinpeter, 2015) ou que son action nécessite d’être amplifiée ou fiabilisée (Moulières-Seban, 2017).

L’assistant robotique représente la vision d’une aide intelligente facile à utiliser pour les postes de travail manuel. (Helms et col., 2002)

| Travail manuel | Robot | Robot assistant |

| Adaptabilité Prise de décision Créativité Compétences | Force Endurance Vitesse Précision | Accroît l’efficacité, Qualité, Vitesse, Ergonomie |

Définition de la coopération et extension à la coopération Homme-Machine

(Millot & Debernard, 2007) proposent une définition de la coopération issue du domaine de la psychologie :

« Deux agents coopèrent si :

- Chacun s’efforce d’atteindre des objectifs et peut interférer avec l’autre (par exemple, en termes d’objectifs, de ressources, de procédures)

- Chaque agent essaie de détecter et de traiter ces interférences pour faciliter les activités de l’autre.«

Cette définition, qui visait à l’origine à décrire la coopération homme-homme, peut être étendue à la coopération homme-machine si des ajustements sont effectués pour compenser les limites des capacités de la machine.

Dans la coopération homme-machine, (Millot & Debernard, 2007) définissent les quatre éléments de base nécessaires à la conception d’un système coopératif d’aide à la décision qui reposent sur trois classes de capacités des agents (hommes ou machines) :

- Le savoir-faire propre à l’agent ;

- Le savoir-coopérer : gérer les objectifs (prioriser, organiser) et favoriser l’atteinte des objectifs des autres agents ;

- une structure organisationnelle adéquate qui intègre l’homme et la machine, et

- Le besoin de coopérer : motivation à coopérer, connaissance de son savoir-faire, telle que la capacité à réaliser la tâche en fonction de la charge de travail.

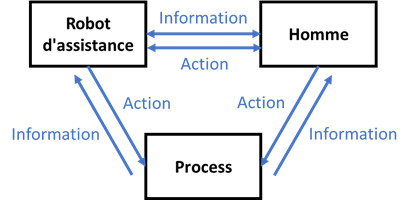

Cette coopération homme-machine s’inscrit dans une triangulation mettant en relation l’homme, le robot assistant et le processus (Helms et col., 2002). Elle implique des échanges bidirectionnels d’information entre l’homme et le robot et des retours d’information (feedback) entre le processus et chacun des deux agents. Chacun de ses flux d’information est associé à des actions qui viennent d’être réalisées (acquittement par exemple) ou qui sont à réaliser (positionnement, mouvement, interaction).

Relation entre l’homme, le robot assistant et le processus (Helms et col., 2002)

Différents modes de coopération Homme-Robot

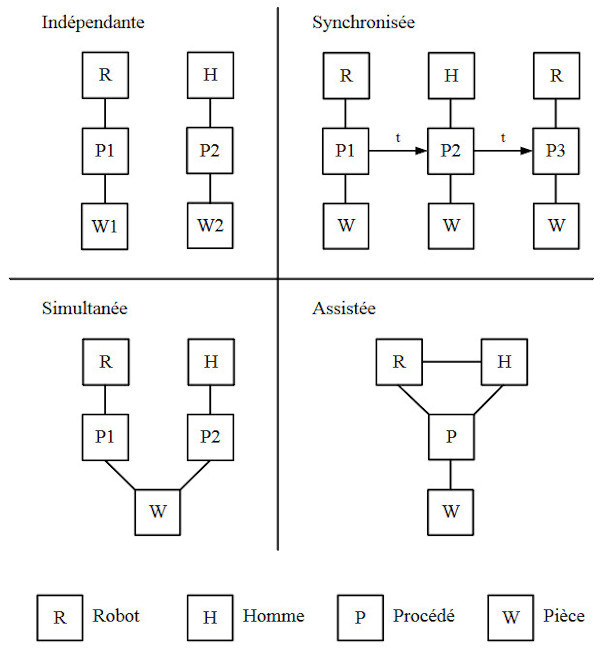

(Helms et col., 2002) ont décrit quatre types de coopération dans un contexte de robotique industrielle, associant l’action de l’homme et du robot dans la poursuite d’un objectif commun. Leur action peut ainsi être indépendante, synchronisée, simultanée sur la même pièce ou bien assistée et effectuant le même procédé sur la même pièce. (Cf. schéma ci-dessous)

(Helms et col., 2002) quatre types de coopération dans un contexte de robotique industrielle

L’impératif de maîtrise du niveau de coopération visé

(Moulières-Seban, 2017) nous alerte sur le fait qu’il est indispensable de maîtriser le niveau de coopération visé dans la conception des postes de travail robotisés. Le premier niveau est suffisamment mature (gestion d’interférence, reconnaissance d’intention), le deuxième est partiellement atteignable (rôles adaptables/adaptatifs/mixtes, systèmes experts d’aide à la décision, etc.), mais le troisième, plus exigeant, reste futuriste dans l’industrie.

Moyens d’interaction Homme-Robot

| TYPES D’INTERACTION | MOYENS D’INTERACTION HOMME-ROBOT |

| Physiques | Moyens classiques : bouton, molette, joystick, souris, manette, pointeur … Robot manipulable. Réplique du robot ou de son effecteur manipulable avec ou sans retour haptique (retour de force/d’effort). |

| Tactiles | Surface tactile, écran tactile, bouton tactile. Peau du robot tactile. |

| De capture du mouvement de l’opérateur | Objets repérés dans l’espace : combinaisons de capteurs, de récepteurs. Oculométrie / poursuite oculaire (Eye tracking), gestuelle ou hand tracking (leap motion, gants), capture du bras ou du corps entier (Kinect). |

| Visuels | Écran, lunettes de réalité virtuelle ou augmentée, salle d’immersion en réalité virtuelle (cave), compteur, voyant … |

| Sonores | Retransmission des données sonores, commande vocale (mots-clés, phrases), indication sonore (alarme, orientation). |

| Autres | Interface cerveau-ordinateur (BCI Brain-Computer interface), électromyogramme (EMG), électroencéphalogramme (EEG), montres connectées … |

Les moyens d’interaction homme-robot, d’après (Moulières-Seban, 2017)

La norme NF EN ISO 9241-2:2011 classe les dispositifs à retour tactile et à retour de force dans la catégorie « haptique » (cf Tableau ci-dessous) et fournit une liste de critères pour différencier et éventuellement choisir un dispositif haptique en fonction du besoin.

| Dispositifs tactiles | Dispositif vibrant, tenu à la main (manette de jeu par exemple) ou non (bipper, téléphone, gilets, ceintures) Dispositif d’affichage à picots (clavier braille par exemple) Dispositifs d’affichage à cisaillement Dispositifs thermiques et électriques |

| Dispositifs à retour de force | Dispositifs haptiques à bouton (retour de force 1D) Dispositifs de jeu qui assurent un retour de force (type joystick haptique, ou volant/pédales) Dispositifs haptiques à point, souvent représenté physiquement par une poignée (3 degrés de liberté) Dispositifs haptiques à stylet (6 degrés de liberté) Dispositifs haptiques à main (gant haptique) Souris à retour d’effort |

Les dispositifs haptiques selon la norme ISO 9241-2 (2011)

Exigences de sécurité relatives aux robots industriels

Prise en compte des risques propres à la robotique collaborative

Pour l’étape d’identification des risques, les fabricants et intégrateurs peuvent s’appuyer sur la norme NF EN ISO 12100 Sécurité des machines – Principes généraux de conception – Appréciation du risque et réduction du risque.

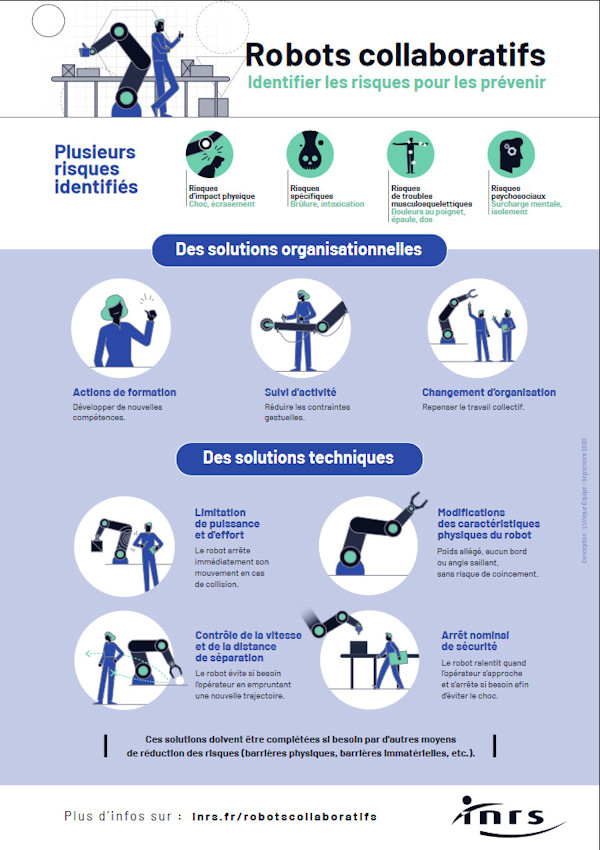

Dans le cadre de la mise en œuvre d’une cellule robotique collaborative, la coactivité entre hommes et robots implique de repenser la prévention des risques tout au long de la démarche d’intégration. Comme n’importe quelle machine, ces robots comportent des éléments en mouvement (bras, pinces, outil, pièce manipulée) susceptibles d’engendrer :

À ces risques peuvent s’ajouter des contraintes physiques et psychiques à l’origine notamment de :

- Troubles musculosquelettiques (TMS) : douleurs aux membres supérieurs, poignets, dos …

- Risques psychosociaux (RPS) : surcharge mentale, stress, isolement, fatigue…

La démarche d’intégration des robots collaboratifs impose la prise en compte de l’ensemble des risques identifiés par la mise en place de principes techniques accompagnés de mesures organisationnelles.

Le tableau ci-dessous liste les principaux risques.

| Risques | Origines | Conséquences |

| Risques liés aux impacts physiques | Mouvement (bras, pinces, outil, pièce manipulée) dans l’espace d’évolution de l’opérateur. Chute ou éjection de pièces ou produits… | Écrasement Cisaillement Coupure ou sectionnement Choc Perforation ou piqûre Friction, abrasion Dommages neurobiologiques Désordres vasculaires |

| Risques Spécifiques | Contact avec des éléments chauds ou froids. Température excessive liée au processus Contact avec des produits chimiques… | Brûlure (chaude ou froide) Lésion (yeux, peau) produite par rayonnement Intoxication |

| Troubles Musculosquelettiques (TMS) | Contraintes physiques et psychosociales dues à l’interaction homme-robot Contact avec des éléments vibrants (guidage manuel par exemple) | Douleurs aux poignets, épaules, coudes, nuque, dos |

| Risques psychosociaux | Contraintes psychiques liées aux risques potentiels de chocs (ou contacts répétés) ou liées aux activités de surveillance / contrôle Dépendance de l’opérateur au rythme du robot Poste de travail inadapté Fragilisation des collectifs Isolement social Monotonie du travail | Fatigue Stress Surcharge mentale |

Source : Dossier robotique collaborative (INRS, 2020b)

Evaluer les limites et risques de la robotique collaborative

Infographie (INRS, 2020c) Identifier les risques de la robotique collaborative pour les prévenir

Solutions techniques pour réduire les risques

Tous les robots utilisés au travail doivent répondre aux exigences de la norme NF EN ISO 10218:2011 parties 1 et 2 qui définissent les exigences de sécurité relatives aux robots industriels. Celles-ci indiquent les principes techniques combinables entre eux et à choisir en fonction de la situation :

Toutefois, ces fonctions ne permettent pas de réduire les autres risques d’impacts physiques ou spécifiques aux équipements. La mise en œuvre d’un robot collaboratif ne dispense donc pas de recourir à des barrières de protection, matérielles ou immatérielles (dispositifs scrutateurs, par exemple).

Solutions organisationnelles

Ces solutions techniques doivent être associées à des solutions organisationnelles :

- Développement de nouvelles compétences dans la mise en œuvre des équipements y compris la maintenance de 1er niveau ;

- Évaluation et évolution des sollicitations physiques et psychosociales ;

- Adaptation du travail demandé, modification du poste de travail, réaménagement du travail collectif.

Les solutions normatives aux défis de sécurité que comporte la coactivité humains-robots ne se suffisent pas en elles-mêmes.

Une conduite de projet rigoureuse

Selon (Jocelyn, 2022) pour être réussie, l’intégration de ces technologies doit relever d’une démarche organisationnelle qui débute bien avant l’implantation des robots.

- Une solide analyse des besoins est essentielle.

- Dès cette étape, il est impératif que les opérateurs concernés puissent s’exprimer.

- Défis auxquels ils font face dans l’accomplissement de leurs tâches ?

- Besoins en termes assistances ?

- Appréhensions vis à vis de la technique et mode organisationnel ?

- Ces échanges sur les meilleurs procédés doivent avoir lieu dès le début et tout au long du processus.

- Des tests en situations doivent être réalisés pour valider l’implantation

- Une fois l’implantation réalisée des activités de formation et des suivis sont nécessaires.

- Il est également important de prévoir une période d’essai pour vérifier si le robot répond aux besoins et pour procéder aux ajustements requis, le cas échéant.

La démarche projet sera détaillée dans la page suivante : « Démarche ergonomique & Robots collaboratifs – Partie 2 : conduite de projet centrée sur l’activité«

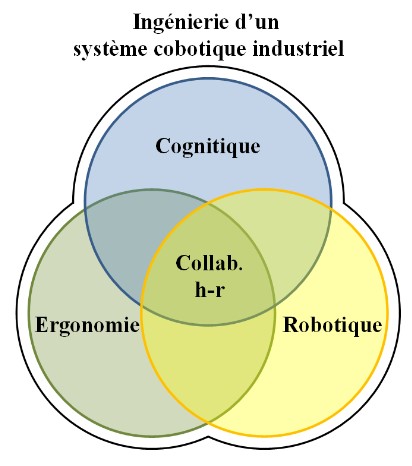

Une démarche interdisciplinaire de conception en cobotique

Il faut garder en tête que l’appréciation des risques que comporte l’interaction humain-robot en entreprise se trouve à la croisée des chemins entre l’ingénierie, la biomécanique, l’ergonomie, résume l’ingénieure. Toutes ces expertises sont concernées dans la mise en place de solutions qui assurent la sécurité des travailleuses et des travailleurs. Sur ce plan, il n’y a pas de compromis à faire. » (Jocelyn, 2022)

Schéma de l’aspect interdisciplinaire de la conception en cobotique (Moulières-Seban, 2017, p. 94)

Pourquoi choisir un cobot ?

L’étude réalisée par (Jocelyn et coll., 2017) auprès d’entreprises utilisatrices à montré que ce n’est pas nécessairement un besoin d’interactions homme-robot en production qui suscite le recours à la cobotique, mais plutôt des motifs économiques, spatiaux et de santé et la sécurité du travail (SST). Ils ont ainsi mis en évidence que les cobots avaient été choisis en raison de :

- Leur faible coût comparé à celui d’un robot conventionnel,

- Le retour rapide sur investissement,

- La réassignation de tâches plus valorisantes aux travailleurs,

- La contrainte d’espace,

- La réduction potentielle des risques pour la SST.

Contenus associés

- Pour une approche plus complète des problématiques de sécurité consulter le document : Repères | Sécurité des robots collaboratifs : conception et déploiement.

- Voir aussi (Jocelyn & col. 2017), pour une « évaluation des fonctions de sécurité et un retour d’expérience des travailleurs, utilisateurs et intégrateurs au Québec« .

- Lire la suite : Repères | Démarche ergonomique & Robots collaboratifs – Partie 2 : conduite de projet centrée sur l’activité

Ressources

Articles de recherche

- Acoulon, S. (2013). Les robots collaboratifs – Guide d’intégration de la santé et de la sécurité. Centre technique des industries mécaniques (CETIM).

- Acoulon, S. (2014). Les robots collaboratifs – Guide d’intégration de la santé et de la sécurité. (Réédition). Centre technique des industries mécaniques (CETIM). https://bit.ly/3J2IB3h

- Atain-Kouadio, J. J., & Sghaier, A. (2017). Les robots et dispositifs d’assistance physique : Etat des lieux et enjeux pour la prévention (Note Scientifique et Technique NS 354). INRS. https://bit.ly/37asaEC

- Atain-Kouadio, J.-J., Sghaier, A., & Picot, D. (2015). Robots d’assistance physique : Fonctionnement et modes d’utilisation en industrie. Actes du 50ème Congrès de la Société d’Ergonomie de Langue Française (SELF), 560‑567. https://bit.ly/3wZVzwh

- Barcellini, F. (2019). Industrie du futur : Quelle place pour le travail et ses transformations ? In E. Bourdu, M. Lallement, P. Veltz, & T. Weil (Éds.), Le travail en mouvement (p. 136‑147). Presses des Mines. https://hal.archives-ouvertes.fr/hal-02433598/document

- Barcellini, F. (2020). Quelles conceptions de la coopération humains‑robots collaboratifs ? : Une expérience de participation au projet de conception d’un démonstrateur de robotique collaborative. Activites, 17‑1. https://doi.org/10.4000/activites.5007

- Barcellini, F., Buchmann, W., & Lafeuillade, A.-C. (2019). Usine du futur et transformations du travail. L’apport d’une conduite de projet centrée activité. Cadres, n°482. https://hal.archives-ouvertes.fr/hal-03180325/document

- Barcellini, F., Van Belleghem, L., & Daniellou, F. (2013). Les projets de conception comme opportunité de développement des activités. In P. Falzon (Éd.), Ergonomie constructive (p. 191‑206). Presses Universitaires de France (PUF). https://doi.org/10.3917/puf.falzo.2013.01.0191

- Folcher, V. (2015). Conception pour et dans l’usage : la maitrise d’usage en conduite de projet. Revue des Interactions Humaines Médiatiées, 16(1), 39-60.

- IFR. (2021). 1 Introduction : Sources and methods. In World Robotics Industrial Robots : Statistics, Market Analysis, Forecasts and Case Studies 2021. International Federation of Robotics (IFR). https://bit.ly/3venB4L

- INRS. (2020a). 10 questions sur les robots collaboratifs (ED 6386). INRS. https://bit.ly/3J4ruhm

- INRS. (2020b). Robots collaboratifs [Dossier thématique (PDF)]. INRS. https://bit.ly/3r2wWLB

- INRS. (2020c). Robots collaboratifs—Identifier les risques pour les prévenir [Infographie]. https://bit.ly/35zu2X9

- Jocelyn, S., Burlet-Vienney, D., Giraud, L., & Sghaier, A. (2017). Robotique collaborative. Evaluation des fonctions de sécurité et retour d’expérience des travailleurs, utilisateurs et intégrateurs au Québec (R-974 ; Rapports Scientifiques). IRSST Institut de recherche Robert-Sauvé en santé et en sécurité du travail. https://bit.ly/38noW1f

- Kleinpeter, É. (2015). Le Cobot, la coopération entre l’utilisateur et la machine. Multitudes, 58(1), 70‑75. Cairn.info. https://doi.org/10.3917/mult.058.0070

- Lafeuillade, A.-C., Buchmann, W., & Barcellini, F. (2018). Le travail au cœur de l’Industrie du Futur, l’introduction de la robotique collaborative dans les PME’s. 53ème Congrès International Société d’Ergonomie de Langue Française, Bordeaux. https://bit.ly/3NFaSAh

- Marsot, J., & Atain-Kouadio, J.-J. (2017). Conception des équipements de travail et prévention des TMS – Complémentarités et points d’ancrage des démarches. Perspectives interdisciplinaires sur le travail et la santé, 19‑2. https://doi.org/10.4000/pistes.4993

- Marsot, J., Blaise, J.-C., Claudon, L., Paty, B., Laine, P., & Duval, C. (2021). Industrie du Futur : Points de vigilance vis-à-vis de l’application des Principes Généraux de Prévention. Hygiène et Sécurité du Travail, 264, 115‑120. https://bit.ly/3Ef0I3Q

- Millot, P., & Debernard, S. (2007). An attempt for conceptual framework for human-machine cooperation. IFAC Proceedings Volumes, 40(16), 347‑353. https://doi.org/10.3182/20070904-3-KR-2922.00061

- Moulières-Seban, T. (2017). Conception de systèmes cobotiques industriels : Approche cognitique : Application à la production pyrotechnique au sein d’Ariane Group. [Thèse de Doctorat en Ergonomie, Université de Bordeaux]. https://bit.ly/3uyJMSQ

- Moulières-Seban, T., Bitonneau, D., Thibault, J.-F., Salotti, M., & Claverie, B. (2016). La Cobotique : Un domaine pluridisciplinaire émergent utile à l’ergonome. Actes du 51ème congrès international de la SELF, 643‑654. https://bit.ly/3LOtqMK

- Schraft, R. D., Meyer, C., Parlitz, C., & Helms, E. (2005). PowerMate-A Safe and Intuitive Robot Assistant for Handling and Assembly Tasks. Proceedings of the 2005 IEEE International Conference on Robotics and Automation, 4074‑4079. https://doi.org/10.1109/ROBOT.2005.1570745

- Zouinar, M. (2018). Automatisation, Intelligence Artificielle et Robotique : Quelles ruptures et quelles continuités pour l’activité humaine ? Journée @ctivités : IA, Robotique, Automatisation : quelles évolutions pour l’activité humaine ?, CNAM, Paris. https://bit.ly/35cJQPp

Normes

- NF EN 614-1+A1. (2009). Sécurité des machines – Principes ergonomiques de conception – Partie 1 : terminologie et principes généraux.

- NF EN 614-2+A1. (2008). Sécurité des machines – Principes ergonomiques de conception – Partie 2 : interactions entre la conception des machines et les tâches du travail.

- NF EN ISO 10218-1. (2011). Exigences de sécurité pour les robots industriels – Robots et dispositifs robotiques – Partie 1 : Robots.

- NF EN ISO 10218-2. (2011). Exigences de sécurité pour les robots industriels – Robots et dispositifs robotiques – Partie 2 : Système robot et intégration.

- NF EN ISO 11064-4. (2014). Conception ergonomique des centres de commande – Partie 4 : agencement et dimensionnement du poste de travail.

- NF EN ISO 13482. (2014). Robots et composants robotiques – Exigences de sécurité – Robots non médicaux pour les soins personnels.

- NF ISO 8373. (2022). Robotique – Vocabulaire.

- ISO 12100. (2010). Sécurité des machines — Principes généraux de conception — Appréciation du risque et réduction du risque.

- ISO 8373. (2021). Robotique – Vocabulaire

- ISO 9241-210. (2010). Ergonomie de l’interaction homme-système — Partie 210: Conception centrée sur l’opérateur humain pour les systèmes interactifs.

- ISO 9241-910. (2011). Ergonomie de l’interaction homme-système — Partie 910: Cadre pour les interactions tactiles et haptiques.

- ISO 9283. (1998). Manipulating industrial robots — Performance criteria and related test methods.

- ISO/TR 16982. (2002). Ergonomics of human-system interaction — Usability methods supporting human-centred design.

- ISO/TS 15066. (2016). Robots and robotic devices — Collaborative robots.

Voir aussi les articles du blog sur l’industrie du futur, industrie 4.0, industrie 5.0